Der Bedarf an robustem Wärmeschutz für den Heißgasbereich von Gasturbinen entwickelt sich weiter, da die thermische Effizienz der Triebwerke zunimmt. Segmentierte Wärmedämmschichten (segmented Thermal Barrier Coatings) weisen eine verbesserte thermische Zyklusbeständigkeit und eine höhere Erosionsbeständigkeit gegenüber konventionellen TBCs auf.

Beschichtungslösungen mit kaskadierter Lichtbogentechnologie von Oerlikon Metco und hochwertigen, plasmaverdichteten 8% yttrium-teilstabilisierten Zirkonoxid-(YSZ)-Werkstoffen erfüllen nicht nur die Konstruktionsanforderungen, sondern bieten auch hervorragende Vorteile in Bezug auf Reproduzierbarkeit, Wiederholbarkeit und Kosteneffizienz der Beschichtung.

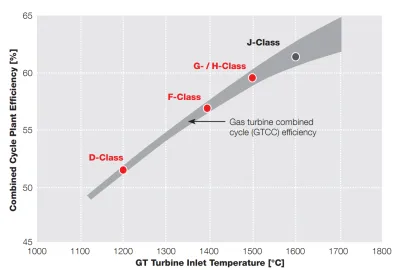

Abbildung 1: Abhängigkeit des Gesamtwirkungsgrads von Kombikraftwerken von der Eintrittstemperatur des Gases in das Turbinenmodul der Gasturbine.

Gasturbinen arbeiten nach dem Carnot-Prinzip, d. h. Wirkungsgrad und Kernleistung hängen direkt von der Gastemperatur am Eintritt in die Turbinenstufe ab (vgl. Abb. 1). Entsprechend war die kontinuierliche Weiterentwicklung von Kühltechnologien und Wärmedämmsystemen für die hochbelasteten Heißgasbauteile ein wesentlicher Beitrag zum Erfolg moderner Turbinen.

Wärmedämmschichtsysteme bestehen üblicherweise aus einer oxidationsbeständigen metallischen Haftvermittlerschicht (Bond Coat) und einer darauf aufgebrachten keramischen Deckschicht mit niedriger Wärmeleitfähigkeit. Als Standardwerkstoff hat sich Zirkonoxid etabliert, das mit 6–8 Gew.-% Y₂O₃ teilstabilisiert ist (YSZ). TBCs stellen heute ein zentrales Konstruktionselement dar, da die Gastemperaturen moderner Triebwerke bereits oberhalb des Schmelzpunktes der metallischen Grundwerkstoffe liegen (Abb. 1). Ein Versagen der Wärmedämmschicht kann daher den Ausfall des gesamten Triebwerks zur Folge haben.

Der Weltmarkt für Gasturbinen hatte im Jahr 2016 ein Volumen von rund 78 Mrd. US$ [1], wobei etwa 70 % auf Anwendungen in der Luftfahrt (Turbofan-, Turboshaft-, Turboprop- und Hilfstriebwerke) und 30 % auf stationäre Anwendungen (mechanischer Antrieb und Energieerzeugung) entfielen.

Stationäre Gasturbinen decken heute rund 26 % des globalen Strombedarfs ab, während in der Luftfahrt nahezu die gesamte Antriebsleistung großer Verkehrs- und Militärflugzeuge von Turbinen bereitgestellt wird. Effizienzsteigerungen von Gasturbinen, sei es durch eine höhere elektrische Ausbeute stationärer Aggregate oder durch ein verbessertes Schub-Gewichts-Verhältnis und eine erhöhte Lebensdauer von Flugtriebwerken, beruhen maßgeblich auf Fortschritten bei Wärmedämmschichtsystemen und werden dies auch in Zukunft tun.

Segmentierte Wärmedämmschichten

Die ersten Anwendungen von TBCs erfolgten auf stationären Bauteilen. Ende der 1980er Jahre wurden sie erstmals auch auf rotierenden Schaufeln eingesetzt. Diese Anwendung erfordert eine erhöhte Dehnungs- und Risstoleranz der keramischen Deckschicht, die üblicherweise durch eine segmentierte Schichtstruktur erreicht wird (vgl. Abb. 2). Segmentierungen können unterschiedliche Ausprägungen haben.

Eine Variante ist die kolumnare Strukturierung, die durch gerichtetes Wachstum des keramischen Werkstoffs entsteht, entweder durch Gasphasenabscheidung im EB-PVD- oder PS-PVD-Prozess oder durch Clusterabscheidung, beispielsweise mittels Suspensionsplasmaspritzen (SPS). Insbesondere das EB-PVD-Verfahren hat sich für die Herstellung von Wärmedämmschichten auf den Laufschaufeln von Flugtriebwerken als bevorzugte Technologie etabliert.

Segmentierte Schichtstruktur mit kolumnarer Struktur

Abstand der vertikalen Segmente: 15–150 µm; gesteuert über Keimbildungsrate bzw. Oberflächenrauheit. Eingesetzte Plasmaprozesse: PS-PVD, SPS (kaskadiert).

Segmentierte Schichtstruktur durch intrinsische Rissbildung

Abstand der vertikalen Segmente: 100–750 µm; gesteuert über Spritzparameter. Eingesetzte Plasmaprozesse: APS (kaskadiert), SPS (kaskadiert).

Segmentierte Schichtstruktur durch rissinduzierende Oberflächentopographie

Abstand der vertikalen Segmente: 500 µm bis mehrere Millimeter; gesteuert über geometrisches Design. Eingesetzte Plasmaprozesse: APS (konventionell oder kaskadiert).

Abbildung 2: Segmentierte Wärmedämmschichten, hergestellt bei Oerlikon Metco mittels verschiedener Plasmaspritzverfahren (u. a. APS und SPS) unter Einsatz kaskadierter Lichtbogentechnologie.

Wie in Abb. 2 ebenfalls dargestellt, gibt es eine weitere Ausprägung segmentierter Wärmedämmschichten: die vertikale Risssegmentierung (auch als Dense Vertically Cracked bezeichnet). Diese wird durch atmosphärisches Plasmaspritzen der keramischen Deckschicht erreicht, entweder über eine gezielte Steuerung der Spritzparameter (intrinsische Rissbildung) oder durch Abscheidung der Keramik auf eine dreidimensional strukturierte Oberfläche, beispielsweise ein Guss- oder schweißdeponiertes Gitter (rissinduzierende Oberflächentopographie). Risssegmentierte Beschichtungen stellen heute einen etablierten Standard für Laufschaufeln von stationären Gasturbinen dar. Ein weiterer Standard sind nicht-segmentierte TBCs mit einem gezielt hohen Anteil an Porosität und Mikrorissen.

Die Segmentierung der keramischen Wärmedämmschicht ist ein wirksames Mittel, um die Dehnungstoleranz der Beschichtungen zu erhöhen. Unter Zugbelastung öffnen sich die Segmente, unter Druckbelastung schließen sie sich wieder – vergleichbar mit dem Faltenbalg eines Akkordeons.

Kaskadierte Lichtbogentechnologie

Das kaskadierte Plasmakonzept wurde von Metco entwickelt, um die Bogenspannung gezielt zu stabilisieren. Charakteristisch für die Kaskadenkammer ist die Fixierung der Lichtbogenlänge über eine Reihe elektrisch isolierter Neutralringe („Neutroden“) innerhalb der Brennkammer (vgl. Abb. 3).

Die resultierende definierte und verlängerte Bogenlänge bewirkt eine Stabilisierung des Plasmastrahls und unterdrückt hochamplitudige Leistungsoszillationen. Daraus ergeben sich wesentliche Vorteile: Betrieb bei höherer Spannung und niedrigerem Strom, reduzierte Spannungsfluktuationen sowie eine Entkopplung des Bogenverhaltens von Gasart und Gasströmung.

Abb. 3 zeigt die Kaskadenkammer eines einkathodigen Plasmabrenners (SinplexPro). Im Unterschied dazu verteilt der TriplexPro-Plasmabrenner den Gesamtstrom auf drei Kathoden. Dies führt zu einer gleichmäßigeren und effizienteren Aufheizung des Plasmagases und des Spritzzusatzes, zu einer geringeren Anodenerosion an den Bogenansatzpunkten sowie zu einer verbesserten Reproduzierbarkeit der Bogenansatzstellen. Durch die drei parallelen Bögen, die bei insgesamt höherer Spannung betrieben werden, ergibt sich eine besonders stabile und langlebige Plasmabrennercharakteristik.

Beschichtungen mit Segmentierungsrissen – hergestellt mittels kaskadierter APS-Technologie

Für einen Teil dieser Studie wurden Wärmedämmschichten mit einer Amdry-995C-Haftvermittlerschicht und variierenden keramischen Deckschichten aus plasmaverdichteten Oerlikon Metco-Pulvern auf Basis von 7–8 Gew.-% YSZ hergestellt. Die Beschichtungen wurden unter Variation der Spritzparameter wie Plasmaenthalpie, Pulverförderrate und Spritzabstand aufgebracht.

Bei den mit dem SinplexPro-Plasmabrenner hergestellten Schichten wurde die Leistung konstant bei moderaten 45 kW gehalten; der Plasmabrenner-Substrat-Abstand wurde für diese Studie als Parameter „DS“ definiert. Variiert wurde ausschließlich das eingesetzte Spritzmaterial. Zum Einsatz kamen drei standardisierte 8-%-YSZ-Pulverwerkstoffe, wie in Tabelle 1 dargestellt.

Abb. 3: Kaskadierter Lichtbogenaufbau einer Plasmabrenner-Lichtbogenkammer.

Abb. 4 zeigt die ermittelte Rissdichte der hergestellten Beschichtungen. Die Rissdichte liegt im Bereich von 1,2 bis 3,4 vertikalen Rissen pro Millimeter Schichtlänge, wobei mit dem Pulver Metco 204F, aufgrund der feinsten Partikelgrößenfraktion, die höchste Rissdichte erzielt wurde. Es wurde nachgewiesen, dass selbst mit dem Pulver Metco 204C-NS, das die gröbste Partikelgrößenverteilung aufweist, eine Beschichtung mit einer Rissdichte von 2,7 Rissen pro Millimeter und einem Auftragswirkungsgrad von 64 % hergestellt werden konnte, wenn mit dem Spritzabstand DS und einer Pulverförderrate von 40 g/min gearbeitet wurde.

Dieser Wert ist vergleichbar mit den in der Literatur beschriebenen TBC-Beschichtungen mit vertikaler Risssegmentierung (Guo, Murakami, Kuroda [2]), bei denen eine maximale Rissdichte von etwa 4 Rissen pro Millimeter bei einer Plasmaleistung von 41 kW, einem Spritzabstand von 60 mm und einer Pulverförderrate von lediglich 20 g/min erreicht wurde.

Bei den mit dem TriplexPro-210-Plasmabrenner hergestellten Beschichtungen wurde das Spritzmaterial auf Metco 204F festgelegt, während Plasmaenthalpie und Brenner-Substrat-Abstand variiert wurden, um Schichtdicken von 500 µm und 1000 µm zu erzielen. Abb. 4 zeigt deutlich, dass die höchste Rissdichte bei dem kürzesten Spritzabstand erreicht wird.

Damit werden die Ergebnisse von Guo, Murakami und Kuroda [2] bestätigt, wonach bei ansonsten konstanten Spritzparametern die Temperatur des metallischen Substrats, auf das die Beschichtung aufgebracht wird, eine entscheidende Rolle für die Ausbildung der Segmentierungsrisse spielt. Demnach tritt die höchste Anzahl an Rissen pro Millimeter bei der höchsten Substrattemperatur auf. Dies stimmt gut mit der Beobachtung überein, dass kurze Spritzabstände die höchste Rissdichte erzeugen.

Abbildung 4: Rissdichten von Wärmedämmschichten, hergestellt mit SinplexPro- und TriplexPro-Plasmabrennern bei unterschiedlichen Betriebsparametern und Spritzabständen.

Tabelle 1.

| Produkt | D50 [µm] | Nennweite [µm] |

|---|---|---|

| Metco 204F | 20 bis 30 | -45 +15 |

| Metco 204NS-G | 50 bis 57 | -140 +45 |

| Metco 204C-NS | 68 bis 77 | -140 +45 |

Neben dem Spritzabstand hat auch die Plasmaenthalpie einen wesentlichen Einfluss auf die Ausbildung der Mikrostruktur segmentierter Wärmedämmschichten. Bei konstantem Spritzabstand und Pulverförderrate führt eine hohe Plasmaenthalpie zu vergleichsweise dichten Schichten mit hoher Rissdichte (vgl. Abb. 5). Eine Absenkung der Plasmaenthalpie reduziert zwar die Rissdichte, erhöht jedoch die erreichbare Porosität der Beschichtung.

Eine gesteigerte Porosität kann auch bei segmentierten Wärmedämmschichten vorteilhaft sein, da sie die Wärmeleitfähigkeit der Schicht reduziert. Eine Erhöhung der Pulverförderrate senkt die Rissdichte zusätzlich, verbessert jedoch gleichzeitig die Wirtschaftlichkeit bei der Abscheidung dicker TBCs mit Segmentierungsrissen erheblich (vgl. Abb. 5). Mit dem TriplexPro-Plasmabrenner und dem Pulver Metco 204F konnten Pulverförderraten von bis zu 150 g/min realisiert werden.

Abbildung 5: Wärmedämmschichten mit Segmentierungsrissen, hergestellt mit dem TriplexPro-210-Plasmabrenner bei unterschiedlichen Spritzparametern.

| YSZ-Deckschicht | Eigenschaften der Deckschicht | 2000 Zyklen beiT1 | 7000 Zyklen beiT1 | 7000 Zyklen beiT1 +1000 Zyklen beiT1 + 200°C |

|---|---|---|---|---|

| Metco 204F | Hohe Segmentierungsrissdichte | ✔ | ✔ | ✔ |

| Mittlere Rissdichte | ✔ | ✔ | ✘ | |

| Geringe Rissdichte | ✔ | ✔ | ✘ | |

| Poröse und segmentierte Risse | ✔ | ✔ | ✘ | |

| Referenz YSZ | Porös | ✘ |

Tabelle 2: Ergebnisse der zyklischen Thermo-Gradientenprüfung (Burner-Rig-Prüfung) von segmentierten Wärmedämmschichten aus 8 % YSZ. Die Schichtdicke beträgt 1 mm. ✔ = bestanden; ✘ = nicht bestanden.

Beschichtungen mit Segmentierungsrissen – Leistungsbewertung

Zur Beurteilung der Leistungsfähigkeit segmentierter Wärmedämmschichten, hergestellt mittels konventionellem APS mit kaskadierter Lichtbogentechnologie, wurden Beschichtungen mit unterschiedlicher Rissdichte und Porosität in Erosionsversuchen sowie in zyklischen Brennerprüfungen mit einer porösen APS-Referenzschicht verglichen.

Hierfür wurden mit dem TriplexPro-210-Plasmabrenner durch Variation von Spritzabstand und Plasmaenthalpie Beschichtungen mit hoher (3,3 Risse/mm), mittlerer (2,3 Risse/mm) und niedriger (1,5 Risse/mm) Rissdichte sowie eine zusätzliche Variante mit niedriger Rissdichte (2,2 Risse/mm) und erhöhter Porosität hergestellt.

Die Ergebnisse der Brennerprüfungen (vgl. Tabelle 2) zeigen eindeutig, dass die segmentierten Schichten der porösen Referenzbeschichtung überlegen sind und dass innerhalb der segmentierten Systeme die Schicht mit der höchsten Rissdichte die beste Performance aufweist. Gleichzeitig wiesen die segmentierten Wärmedämmschichten eine deutlich höhere Erosionsbeständigkeit auf als die poröse APS-Referenzschicht (vgl. Abb. 6).

Insgesamt liefern risssegmentierte Beschichtungen eine signifikante Verbesserung der Leistungsfähigkeit gegenüber der porösen Baseline-Beschichtung. Darüber hinaus ermöglicht die kaskadierte Lichtbogentechnologie eine wirtschaftliche Herstellung dieser segmentierten Schichten.

Abbildung 6: Leistungsbewertung segmentierter und poröser Wärmedämmschichten aus 8 % YSZ (Metco 204F) im Festkörpererosionstest gemäß E50TF121/ASTM G76. Die Schichtdicke beträgt 1 mm.

Beschichtungen mit Segmentierungsrissen – Herstellung mittels kaskadiertem Suspensionsplasmaspritzen (SPS)

Neben dem konventionellen Atmosphärischen Plasmaspritzen (APS) kann auch das Suspensionsplasmaspritzen (SPS) zur Herstellung segmentierter Wärmedämmschichten eingesetzt werden. Dabei werden submikrometergroße Partikel in Form einer Suspension aus keramischem Pulver und Flüssigkeit (in der Regel Ethanol) der Plasmaspritzpistole zugeführt.

Zusammenfassung und Schlussfolgerungen

Die kaskadierte Lichtbogentechnologie ermöglicht eine besonders gleichmäßige Erwärmung und Aufschmelzung der zur Herstellung von Wärmedämmschichten eingesetzten Zirkonoxidpulver. Damit lassen sich segmentierte Schichten erzeugen, die im Vergleich zu konventionellen porösen Wärmedämmschichten eine verbesserte Zyklenlebensdauer und Erosionsbeständigkeit aufweisen.

Die kaskadierte Technologie bietet beim APS deutliche Vorteile für die Herstellung segmentierter Wärmedämmschichten. Mit den Plasmabrennern SinplexPro und TriplexPro können hohe Pulverförderraten eingesetzt und zugleich gute Auftragswirkungsgrade erzielt werden. Die Kombination dieser Eigenschaften erlaubt eine wirtschaftliche, schnelle und effiziente Herstellung segmentierter Wärmedämmschichten. Zudem zeichnet sich die kaskadierte Lichtbogentechnologie durch hohe Stabilität aus, was eine gute Reproduzierbarkeit und gleichbleibende Beschichtungsqualität sicherstellt.

In dieser Studie wurde der Einfluss größerer Spritzabstände sowie unterschiedlicher Kornfraktionen der Zirkonoxidpulver auf die resultierende Mikrostruktur, insbesondere auf die Dichte der Segmentierungsrisse, untersucht. Unsere Studie zeigt eindeutig, dass selbst bei Spritzabständen bis zu 2·DS mit dem TriplexPro-Plasmabrenner segmentierte Strukturen erzeugt werden. Diese größeren Abstände erleichtern die Handhabung des Plasmabrenners sowie die Roboterprogrammierung bei der Beschichtung komplexer Bauteile wie Schaufeln und Leitschaufeln.

Für den SinplexPro-Plasmabrenner wurde nachgewiesen, dass verschiedene Kornfraktionen, einschließlich relativ grober Pulver (z. B. Metco 204C-NS), bei moderater Plasmaleistung für die Herstellung segmentierter Wärmedämmschichten genutzt werden können. Die ermittelten Daten eröffnen ein breites Spektrum an Kombinationen von Plasmabrennern und Pulverwerkstoffen für die industrielle Fertigung segmentierter TBCs.

Darüber hinaus konnte gezeigt werden, dass die kaskadierte Lichtbogentechnologie auch eine hervorragende Plattform für die Herstellung segmentierter Wärmedämmschichten im Suspensionsplasmaspritzverfahren (SPS) bietet.

Referenzen

- Forecast International: www.forecastinternational.com

- Hongbo Guo, Hideyuki Murakami und Seiji Kuroda: Segmentation Cracks in Plasma Sprayed Thin Thermal Barrier Coatings; in Advanced Ceramic Coatings and Interfaces; D. Zhu and U. Schulz (eds); John Wiley and Sons, 2007