Die Leit- und Laufschaufeln in der Turbine sind extremen Temperaturen ausgesetzt, denn das Gas, das aus der Brennkammer einströmt, kann über 1600 °C heiss sein. Darüber hinaus sind sie auch mechanischen Belastungen ausgesetzt. Um sie vor Hitze und Umgebungseinflüssen zu schützen empfiehlt sich das thermische Spritzen als sehr kosteneffizientes Verfahren.

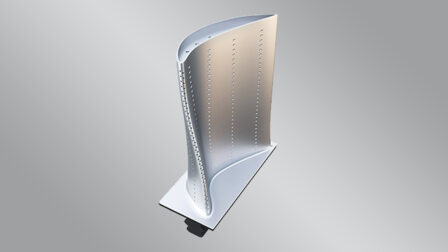

Turbinenschaufeln und ihre verschiedenen Typen

Turbinenschaufeln in der Luft- und Raumfahrt werden aus fortschrittlichen Materialien wie Keramikmatrix-Verbundwerkstoffen oder Titanlegierungen hergestellt. Sie sind so konstruiert, dass sie den heißen Gasen einen reibungslosen Weg durch das Triebwerk bieten und gleichzeitig Energieverluste durch Turbulenzen oder Strömungsablösung minimieren.

Es gibt jedoch verschiedene Arten von Turbinenschaufeln in einem Gasturbinentriebwerk: Düsenleitschaufeln (Nozzle Guide Vanes - NGV) und Turbinenschaufeln, die unterschiedliche Funktionen haben und in verschiedenen Teilen des Triebwerks eingesetzt werden.

Eine Düsenleitschaufel ist ein stationäres Bauteil, das sich am Eingang der Turbinenstufe eines Gasturbinentriebwerks befindet. Ihre Hauptfunktion besteht darin, den Strom der heißen Gase mit hoher Geschwindigkeit aus der Brennkammer auf die Turbinenschaufeln zu lenken und zu führen. Das NGV trägt auch dazu bei, die Geschwindigkeit und den Druck der in die Turbinenstufe eintretenden Gase zu optimieren, was den Wirkungsgrad und die Leistung des Motors verbessern kann.

Im Gegensatz dazu ist eine Turbinenschaufel ein rotierendes Bauteil, das am Turbinenrotor befestigt ist. Ihre Hauptfunktion besteht darin, dem heißen Gasstrom Energie zu entziehen und sie in mechanische Energie umzuwandeln, die zum Antrieb eines Generators oder eines Verdichters verwendet werden kann. Die Turbinenschaufeln sind so konstruiert, dass sie den hohen Temperaturen, Drücken und Belastungen in der Turbinenstufe standhalten, und werden in der Regel aus hochentwickelten Werkstoffen wie Superlegierungen auf Nickelbasis oder Keramikmatrix-Verbundwerkstoffen hergestellt.