Im Wettlauf der noch jungen Industrie der Batteriefertigung für Elektroautos sichern Werkzeugbeschichtungen Effizienz, Qualität und Kostenkontrolle. In vielen wichtigen Phasen der Herstellung von Li-Ionen-Batteriezellen, -modulen und -packs steigern sie Produktivität, Präzision und Wiederholgenauigkeit. Dies zeigen Beispiele mit Oberflächenlösungen des Beschichtungsspezialisten Oerlikon Surface Solutions.

Trotz gedrosselter Fertigung bleiben E-Autos Markttreiber: Nach den Marktanalysten von S&P Global Commodity Insights soll sich die globale Produktionskapazität von Lithium-Ionen-Batterien von Frühjahr 2023 bis 2030 von 2.800 auf 6.500 Gigawattstunden mehr als verdoppeln – bei stark überwiegendem Marktanteil des Automobil- und Transportsegments. Wer in diesem Wachstumsmarkt zum Zuge kommen will, muss schnell und wirtschaftlich herstellen. Zentrale Themen sind Durchsatz, Produktivität und Kosten. Fertigungspräzision und -qualität müssen dabei Schritt halten, denn sie entscheiden über Ladekapazität und Leistungshomogenität der Tausenden Zellen in einer Batterie sowie über teuren Materialverlust und Ausschuss bei der energie- und ressourcenintensiven Herstellung.

Hightech-Beschichtungen helfen, diese Herausforderungen in der Batteriefertigung zu bewältigen. „Wir kennen die Anforderungen an die Werkzeuge in der kompletten Prozesskette der verschiedenen Batterietypen. Die Oberflächen-Lösungen unseres Konzernsegments Oerlikon Surface Solutions sind dort bereits vielfach im Einsatz“, informiert Alexander Sulz, Strategic Account Manager Forming Tools bei Oerlikon Balzers Deutschland.

Elektrodenfertigung und Zellassemblierung: Von Schlitzdüsen bis Notching-Messer

Nach dem Mischen der Elektrodenpaste (Slurry) ist diese über Schlitzdüsen äußerst gleichmäßig und in ihrer Dicke mikrometergenau auf die Elektroden-Trägerfolien aufzubringen. Die Paste ist jedoch abrasiv, weswegen die Düsen verschleißen und akkurat nachzuschleifen sind. Als zusätzlicher Verschleißschutz bewährt sich bereits BALINIT ALCRONA PRO. Die AlCrN-basierte Schicht von Oerlikon Balzers verhindert Kratzer auf der Düsenoberfläche und sichert die nötige Oberflächengüte samt anspruchsvollen Toleranzen. Bei einem Batteriehersteller verdreifachte sie bereits die Einsatzdauer von rund 2.000 auf 6.000 Kilometer Elektrodenfolie.

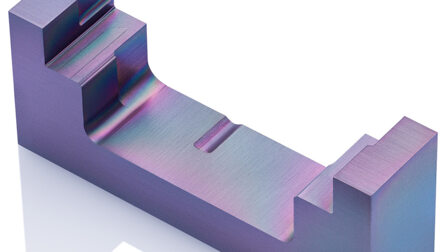

Im Laufe des Prozesses läuft das beschichtete Elektrodenband in eine Slitting-Anlage und wird dort meist mit rotierenden Schlitzmessern in schmalere Bahnen geteilt. Die sehr dünnen, zu Anhaftungen neigenden Folien machen einen präzisen, sauberen und gratfreien Schnitt zur Herausforderung. Dafür ist BALINIT MAYURA von Oerlikon Balzers wie geschaffen: Die Kohlenstoffschicht ist extrem glatt, minimiert Adhäsion, arbeitet äußerst prozesssicher und maßhaltig. Sie lässt sich mikrometerdünn abscheiden, begünstigt also scharfe Schneidkanten und ermöglicht so die nötige hohe, dauerhafte Schnittqualität. Auch für Werkzeuge zum Formschneiden (Notching) und Ausstanzen einzelner Elektroden-Blätter aus einer Folienbahn empfiehlt sich BALINIT MAYURA. Ihr Einsatz bei einem Batteriehersteller steigerte die Anzahl geschnittener Elektrodenfolien um 130 Prozent von 350.000 auf 800.000 Stück.

Gehäusefertigung: Umformen und Formpressen

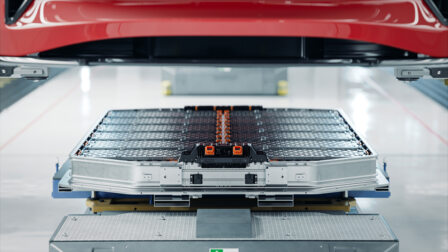

Batteriezellen brauchen Gehäuse, ebenso die Module und Packs, in denen die Zellen zu Hunderten oder Tausenden zusammengeschaltet werden. Solche Gehäuse werden vielfach aus leichten, wärmeleitenden Aluminiumwerkstoffen hergestellt. PVD-Beschichtungen schützen die Werkzeuge beim Umformen, Beschneiden, Abkanten, Stanzen, Prägen oder Tiefziehen insbesondere vor adhäsivem Verschleiß.

„In der Li-Ionen-Batteriefertigung steckt noch viel Potenzial für mehr Produktivität und weniger Kosten. Als ein langjähriger Industriepartner der Automobilindustrie sind wir am Puls dieses spannenden Geschehens und bieten auf Nachfrage Oberflächenlösungen nicht nur für weitere Werkzeuge in der Batteriefertigung, sondern auch für Komponenten von Elektromotoren und -antrieben, sowie thermische Isolierlösungen für Batteriesysteme (Thermal Insulation Systems/TIS) wie auch elektrisch leitfähige und elektrisch isolierende Schichten“, resümiert Alexander Sulz.