Choose your country / language

Global

Americas

-

Argentina

Argentina

-

Brazil

Brazil

-

Canada

Canada

-

Mexico

Mexico

-

USA

USA

Europe

-

Austria

Austria

-

Belgium

Belgium

-

Czech Republic

Czech Republic

-

Finland

Finland

-

France

France

-

Germany

Germany

-

Hungary

Hungary

-

Italy

Italy

-

Luxembourg

Luxembourg

-

Netherlands

Netherlands

-

Poland

Poland

-

Portugal

Portugal

-

Romania

Romania

-

Slovakia

Slovakia

-

Sweden

Sweden

-

Turkey

Turkey

-

United Kingdom

United Kingdom

Asia

-

China

China

-

India

India

-

Indonesia

Indonesia

-

Japan

Japan

-

Korea

Korea

-

Malaysia

Malaysia

-

Philippines

Philippines

-

Singapore

Singapore

-

Vietnam

Vietnam

Producción sin sobresaltos en la sala blanca

Funcionamiento sin lubricante en un espacio reducido

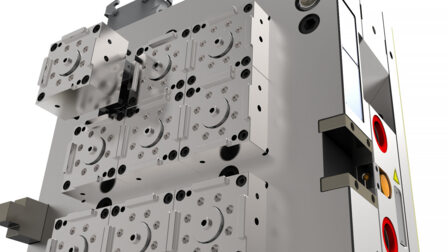

La tecnología patentada RotaricE²® para la inyección de plástico se caracteriza por su gran compacidad y eficiencia. Su diseñador, Braunform, un impulsor de la innovación en la fabricación de moldes, ha combinado varios pasos de producción de sus moldes para salas blancas, como muestra el ejemplo de fabricación de tapones farmacéuticos. Los recubrimientos de Oerlikon Balzers, socio tecnológico desde hace muchos años, garantizan que esta tecnología funcione sin lubricante en espacios muy reducidos.

Braunform, con sede en Bahlingen, a los pies del Kaiserstuhl en el estado alemán de Baden-Württemberg, se ha hecho un nombre como líder mundial en la fabricación de moldes de plástico, especialmente con el objetivo de aumentar la eficiencia de la producción y reducir costes. El concepto de molde RotaricE²®, que combina la inyección de plástico de dos componentes con la tecnología servo y el ensamblaje de componentes en un espacio muy pequeño, logra este objetivo de manera impresionante y ahorra al cliente tiempo, dinero, espacio de instalación ganando área de producción. De esta manera, el sistema listo para usar realiza el trabajo de dos moldes de inyección y dos máquinas, así como el que hace la línea de ensamblaje de las piezas individuales.

Lo que esto significa en la práctica queda claro en la producción de conectores Luer, delicadas tapas de dos componentes para la industria farmacéutica. Braunform diseñó un molde de 4+4 cavidades que se utilizó como prototipo para después producir moldes de hasta 64+64 cavidades. La característica que lo hace especial es el sistema de molde de inyección multicomponente, que combina la función core-back de dos componentes, el tapado y el desenroscado del Luer con accionamientos servoeléctricos en un espacio muy reducido.

Funcionamiento sin sobresaltos con tres recubrimientos de alto rendimiento

El diseño general es compatible con salas limpias y se utiliza el concepto probado de MED Mold®. Desde 2010, Braunform ha venido utilizando y desarrollando este concepto para clientes farmacéuticos en su propia sala limpia en las cercanías de Endingen. En la fabricación en salas limpias, los recubrimientos de baja fricción son un componente importante para reducir grasa y emisiones. Ayudan a garantizar el funcionamiento, en gran medida sin lubricante, de las piezas móviles del molde. "Los productos farmacéuticos y médicos no deben contaminarse durante la producción bajo ningún concepto. Es la razón por la que los recubrimientos de alto rendimiento son esenciales", dice Reinhard Steger, Gerente Senior de Desarrollo de Negocios de Braunform.

La empresa confía en tres recubrimientos de Oerlikon Balzers: el recubrimiento DLC (carbono similar al diamante), el BALINIT DYLYN como protección contra la corrosión, con sus propiedades antiadherentes, especialmente para el sistema con elementos deslizantes; la capa S3p muy lisa y resistente a los arañazos del BALIQ CRONOS para un mejor desmoldeo, elementos de conformado y contornos; y el proceso de difusión BALITHERM PRIMEFORM para el endurecimiento de la superficie del molde.

"Un socio que habla nuestro idioma"

"Utilizamos recubrimientos principalmente de Oerlikon para casi todas las piezas", subraya Nico Kramer, director de planificación de la producción de Braunform. Explica por qué: "Oerlikon tiene una gama de recubrimientos extremadamente amplia, que cumple con la FDA para prácticamente todas las aplicaciones. Oerlikon es una empresa innovadora, y las personas con las que trabajamos son expertas y hablan nuestro idioma. Y lo que es más importante, nuestras piezas de complicada fabricación son manipuladas con máximo cuidado. El recubrimiento es el último paso de la cadena de procesos, donde están en juego y concurren todos los costes anteriores. Oerlikon cumple con todos nuestros requisitos".

En la industria farmacéutica, un molde de inyección debe funcionar de forma fiable durante 15 años, con volúmenes del orden de las decenas de millones de piezas inyectadas. A veces se requiere una expansión de equipos o un reemplazo, y debe ser 100% idéntica al útil anterior. Con esto en mente, Braunform produce entre 100 y 130 moldes por año, estableciendo el listón en la cima de la industria. Esto es RotaricE²®. Y Oerlikon lo acompaña con sus soluciones de superficie.

-

pdf ()

Artículo técnico - Producción sin sobresaltos en la sala blanca