语言切换

Global

Americas

-

Argentina

Argentina

-

Brazil

Brazil

-

Canada

Canada

-

Mexico

Mexico

-

USA

USA

Europe

-

Austria

Austria

-

Belgium

Belgium

-

Czech Republic

Czech Republic

-

Finland

Finland

-

France

France

-

Germany

Germany

-

Hungary

Hungary

-

Italy

Italy

-

Luxembourg

Luxembourg

-

Netherlands

Netherlands

-

Poland

Poland

-

Portugal

Portugal

-

Romania

Romania

-

Slovakia

Slovakia

-

Sweden

Sweden

-

Turkey

Turkey

-

United Kingdom

United Kingdom

Asia

-

China

China

-

India

India

-

Indonesia

Indonesia

-

Japan

Japan

-

Korea

Korea

-

Malaysia

Malaysia

-

Philippines

Philippines

-

Singapore

Singapore

-

Vietnam

Vietnam

再攀新高:提升CFRP-铝材叠层钻孔刀具寿命

采用创新硬质合金钻头设计结合CVD金刚石涂层,实现复合材料加工刀具寿命延长130%。

在航空航天复合构件上钻削数千个铆钉孔需要顶尖的硬质合金(SC)钻头保障加工精度。拥有50年历史的奥地利精密刀具制造商Scheinecker公司,能够在最短时间内交付满足严苛要求的刀具产品。在近期项目中,该公司通过优化刀具设计,使刀具寿命提升130%,远超客户预期——这主要得益于欧瑞康巴尔查斯提供的BALDIA® COMPOSITE DC CVD金刚石涂层技术。

碳纤维增强聚合物(CFRP)在航空航天轻量化结构中广泛应用,但其加工特性对刀具提出严峻挑战。钻头在穿过复合材料时需交替切削超硬碳纤维层与较软环氧树脂层,在叠层材料中还可能涉及钛合金或高塑性铝合金的切削,这些材料具有截然不同的加工特性。核心挑战在于防止分层现象——即钻头进出孔口时产生的纤维撕裂,这将导致孔径、形状和表面质量的不一致性。当涉及成千上万个保障结构完整性的铆钉孔时,这一问题尤为突出。

作为拥有35年航空航天加工经验的制造商,Scheinecker公司在2025年迎来其成立50周年。"我们在设计刀具前,会与客户共同在现场进行详尽的应用分析",Scheinecker技术总监Dino Lirk解释道。这种工作方式在某大型飞机制造商的项目中得到充分体现。

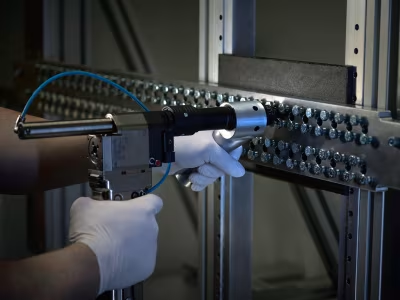

Scheinecker仅需四周即可完成这些专用于碳纤维增强聚合物(CFRP)-铝材叠层加工的高精度硬质合金钻头制造,且全程整合了欧瑞康巴尔查斯的BALDIA COMPOSITE DC金刚石涂层工艺。 图片: Scheinecker

该客户需要在翼肋组件中加工由多层CFRP和铝材组成的新型叠层材料。为确保异种材料的高效稳定加工并延长刀具寿命,必须实现基体材料、几何结构、微观切削刃结构和涂层的完美协同。Scheinecker的设计重点包括切屑流动控制、断屑性能优化、刀具稳定性提升,并兼顾表面光洁度、同心度和钻体刚性等技术指标。

借助BALDIA COMPOSITE DC提升刀具性能

在Lübbering半自动化钻孔设备的测试中,Scheinecker的BALDIA涂层硬质合金钻头在CFRP-铝材叠层材料上完成了超过1000个孔的加工。 图片: Scheinecker

鉴于涂层对性能的决定性作用,Scheinecker选择了欧瑞康巴尔查斯的BALDIA® COMPOSITE DC纳米晶CVD金刚石涂层。该涂层专为复合材料加工设计,能有效抵抗CFRP的高磨蚀性、热应力、铝材粘附和毛刺形成。

钻石涂层以微米级精度生长于刀具表面,涂层厚度严格控制在公差范围内,从而保证刀具直径和孔加工质量的高度一致性。专业的预处理工艺进一步保护切削刃锋利度,确保加工过程可靠性和孔质量稳定性。

在半自动化先进钻孔单元(ADU)中的应用突破Scheinecker为该应用设计了专用硬质合金钻头,并首次应用于半自动化ADU设备——此前此类部件均为手动加工。通过先进设备实现高精度测量与制造,并在厂内和客户现场完成双重测试。

四周期间实现130%寿命提升

携手合作以满足客户需求(左起):迪诺·利克(Scheinecker技术总监)与迪尔克·施密特(欧瑞康产品与大客户经理)。 图片: Scheinecker

首次测试即完成600孔加工,当前刀具寿命已突破1000孔。"达到1000孔时,我们已经超出客户要求130%。通过进一步优化涂层厚度和几何参数,预计刀具寿命还可提升30%",Lirk表示。从首件检验到最终交付,整个流程仅耗时四周——Scheinecker的标准交货周期,"行业平均水平超过十周",他补充道。与欧瑞康巴尔查斯的紧密合作使项目得以快速实施,显著延长了刀具寿命。"在类似项目中,我们能立即整合所有相关参数,并基于经验迅速确定最佳涂层方案及厚度。Scheinecker提前提供所有必要数据,使我们能在极短时间内完成涂层处理并交付测试刀具",欧瑞康巴尔查斯钻石产品经理Dirk Schmidt解释道。

"这就是我们选择欧瑞康巴尔查斯作为独家涂层合作伙伴的原因",Scheinecker总经理Ulrike Scheinecker-Graul表示。他们坚信这次合作非常成功,称该高效钻头的"单孔成本达到了此类项目中的最佳水平"。

关于Scheinecker GmbH

成立于1975年的Scheinecker是位于奥地利韦尔斯附近Steinhaus的家族企业,专注于为机械工程、模具制造、医疗技术和塑料注塑行业开发高生产率硬质合金切削刀具。35年来,公司致力于航空航天领域碳纤维/GFRP/CFRP、铝材和钛合金等材料的创新加工解决方案。通过刀具修磨、先进技术和热回收系统,积极践行可持续发展与气候保护。

-

pdf ()

再攀新高:提升CFRP-铝材叠层钻孔刀具寿命