In der Welt der verschleißfesten Dünnfilmschichten haben sich diamantähnliche Kohlenstoffbeschichtungen (Diamond-like Carbon – DLC) als ideale Lösung für anspruchsvolle tribologische Anwendungen erwiesen, bei denen Bauteile hohen Belastungen oder extremer Reibung, Verschleiß und Kontakt mit anderen Teilen ausgesetzt sind. In solchen Umgebungen kann nur die hohe Härte einer DLC-Beschichtung – zusammen mit einem entsprechend niedrigen Reibungskoeffizienten – verhindern, dass Bauteile Lochfraß erleiden, aneinander scheuern, sich festfressen und schließlich ihren Dienst verweigern.

Zu den weit verbreiteten Anwendungen für DLC-Beschichtungen gehören Hochleistungswellenlager und Planetengetriebe für Automobile und den Rennsport bis hin zu Windkraftanlagen, Schneidklingen und Kolbenpumpen aus Edelstahl für die Lebensmittelverarbeitung sowie gleitende Bauteile in Füll- und Abfüllanlagen. Das Beschichten ist auch eine bewährte Methode zur Nachrüstung wichtiger rotierender Teile in hydraulischen Antrieben, Kraftstoffeinspritzsystemen, mechanischen Dichtungen, Pumpen und Ventilen.

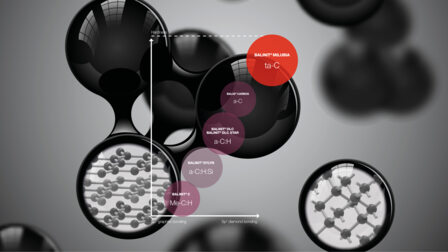

Viele denken, DLC-Beschichtungen bestünden nur aus hydriertem amorphem Kohlenstoff (a-C:H). Dies ist jedoch ein Missverständnis, denn DLC-Beschichtungen können hochtechnologisch hergestellt werden: auf Grundlage des Wasserstoffgehalts (hydriert oder wasserstofffrei), der Auswahl zusätzlicher metallischer und nichtmetallischer Dotierungselemente, dem Einsatz von Unterschichten und der Wahl der Abscheidungs- und Bindungsverfahren.

In Kombination können diese Faktoren sehr präzise angepasst werden, um eine große Bandbreite dünn aufgetragener (typischerweise 1 bis 5 μm) diamantähnlicher Kohlenstoffschichten mit einer Härte von 8–80 GPa oder höher zu erzeugen (Diamant ist mit 70–150 GPa der härteste bekannte Werkstoff). Zusätzlich lassen sich der gewünschte Reibungskoeffizient, die Oberflächengüte und die Auftragungstemperatur steuern.

Dank des breiten Spektrums an anpassbaren Eigenschaften innerhalb der Kategorie können DLC-Beschichtungen bereits in den frühesten Schritten des Designprozesses eine wichtige Rolle bei der Bauteilentwicklung spielen.

Hydrierte amorphe Kohlenstoffbeschichtung

Die bekannteste DLC-Beschichtung aus hydriertem amorphem Kohlenstoff (a-C:H), wird in der Regel durch plasmaunterstützte chemische Abscheidung (Plasma-Assisted Chemical Vapour Deposition – PACVD) aufgebracht. Dieses Verfahren erzeugt eine chemische Reaktion durch Plasmaanregung und Ionisierung, wodurch eine Schichthärte von etwa 15–30 GPa generiert wird, die am unteren Ende der DLC-Beschichtungen angesiedelt ist.

Eine Beschichtung aus hydriertem amorphem Kohlenstoff kann jedoch durch Dotierung weiter manipuliert werden, das heißt durch Hinzufügen chemischer Elemente können die Leistungsmerkmale angepasst werden. Zum Beispiel können Silizium, Sauerstoff oder Metalle als Dotierungselemente verwendet werden, um gewünschte Ergebnisse zu erzielen.

Wasserstofffreie DLC-Beschichtungen

Eine Alternative zu hydrierten sind wasserstofffreie DLC-Beschichtungen, die noch härter sind und einen sehr niedrigen Reibungskoeffizienten haben.

Diese Beschichtungen können in hochanspruchsvollen Umgebungen eingesetzt werden, etwa in Motoren und Ventiltrieben von Hochleistungsfahrzeugen, auf Kontakt- und Verschleißflächen sowie auf Flächen mit hoher Reibung. Ebenso eignen Sie sich für Kraftstoffeinspritzsysteme, Nockenwellen, Kolbenbolzen, Ventile, Heber und Schlepphebel, wo hohe Anpressdrücke und hohe Gleitgeschwindigkeiten herrschen. Außer für Fahrzeuge haben sich diese Beschichtungen auch bei Hydraulikpumpenteilen, mechanischen Dichtungen und Hochdruck-Ventilbauteilen bewährt.

Die meisten wasserstofffreien Beschichtungen werden mittels physikalischer Gasphasenabscheidung (PVD) durch Lichtbogenverdampfung aufgebracht. Hierbei entsteht tetraedrischer amorpher Kohlenstoff oder ta-C. Dank des hohen Anteils an tetraedrischen Bindungen (in der Regel 50–60%) bietet er im Vergleich zu hydriertem amorphem Kohlenstoff eine wesentlich höhere abrasive Verschleißfestigkeit.