ガスタービンエンジンの熱効率向上に伴い、高温部に対する堅牢な熱保護技術の開発が進められています。セグメント型遮熱コーティング(TBC)は、従来のTBCに比べて優れた熱サイクル挙動と耐エロージョン性を備えています。エリコンメテコのカスケードアーク溶射ガンと、高品質のプラズマ稠密化8%イットリア安定化ジルコニウム(YSZ)酸化物材料を使用したコーティングソリューションは、設計要件を満たすだけでなく、コーティングの再現性、繰り返し精度、そして溶射コスト効率の面でも優れたメリットをもたらします。

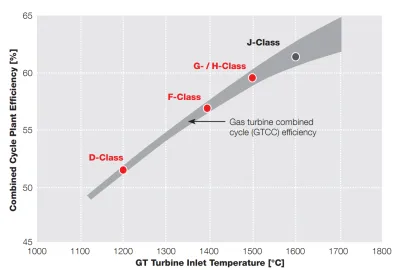

図1:複合サイクル発電所の総合効率とガスタービンエンジンのタービンモジュール入口ガス温度の関係。

ガスタービンはカルノーサイクル熱機関です。つまり、図1に示すように、その熱効率とコア出力は、タービンセクションに流入するガス温度に直接関係しています。このため、タービン高温部部品の冷却システムと熱保護システムの改良は、ガスタービンエンジンの成功に大きく貢献してきました。部品の熱保護は、いわゆる遮熱コーティング(TBC)システムによって実現されます。これは通常、耐酸化性金属ボンドコートの上に、主にジルコニア系などの低熱伝導率セラミックを堆積させたものです。今日、TBCはガスタービンの重要な設計要素であり、最新の設計ではガス温度が下地の金属部品の融点を超えるため(図1)、TBCの破損はエンジン全体を危険にさらす可能性があります。

2016年の世界市場において、ガスタービンエンジンは780億米ドル規模の産業であり[1]、その70%が航空用途(ターボファン、ターボシャフト、ターボプロップ、APUエンジン)に、30%が陸上用途(機械駆動および発電)に使用されています。後者は世界の電力需要の約26%を供給し、前者は大型商用機および軍用機の推進力のほぼ100%を担っています。陸上モデルの電力出力を向上させるガスタービンエンジンのエネルギー効率の向上、あるいはジェットエンジンの推力重量比と耐久性の向上は、TBCの開発に依存しており、今後も依存し続けるでしょう。

セグメント型遮熱コーティング

TBCの最初のアプリケーションは、固定エンジン部品でした。1980年代後半には、TBCが回転ブレードに初めて使用されました。この用途では、TBCの耐ひずみ性を最大限に高める必要があり、これは通常、垂直セグメンテーションと要約できる特殊なセラミックトップコート構造によって実現されます。垂直セグメンテーションは一般的に、図2に示すようにさまざまな形態をとります。その1つが垂直柱状セグメンテーションです。これは、EB-PVDまたはPS-PVDプロセスにおける気相からの成長、あるいはいわゆるサスペンションプラズマ溶射(SPS)によるクラスター堆積によって、セラミックTBC材料の柱状構造を形成することで実現されます。EB-PVDプロセスによる柱状セグメンテーションは、ジェットエンジンのローターブレードにTBCを適用する際の推奨方法です。

図2:エリコンメテコで、カスケードアーク技術を用いたAPSおよびSPSを含むさまざまなプラズマ溶射プロセスによって製造されたセグメント化された遮熱コーティング。

垂直柱状セグメンテーション

垂直セグメンテーション間隔:15~150µm。核生成速度または表面粗さを制御。プラズマプロセス:PS-PVD、SPS(カスケード)

縦割れセグメンテーション:固有クラック

縦割れセグメンテーション間隔:100~750µm。溶射パラメータを制御。プラズマプロセス:APS(カスケード)、SPS(カスケード)

縦割れセグメンテーション:表面テクスチャ/構造誘起クラック

垂直セグメンテーション間隔:500~数千µm;制御された幾何学的設計。APS(従来型またはカスケード型)。

さらに図 2 には、別の形式のセグメンテーションとして、垂直クラックセグメンテーション (ち密縦割れとも呼ばれる) が示されています。このタイプのセグメンテーションは、溶射パラメータを制御してセラミックトップコートを大気圧プラズマ溶射するか (固有クラック)、鋳造または溶接堆積グリッドなどの 3D 構造表面上にセラミックを堆積することによって実現されます (表面構造誘起クラック)。クラックセグメント化コーティングは、発電用ガスタービンのローターブレードの標準の 1 つです。もう 1 つの標準は、制御された (高い) 多孔性とマイクロクラックの存在を備えた非セグメント化 TBC です。 セラミック遮熱コーティングのセグメント化は、コーティングの歪み耐性を向上させる理想的なツールです。

セグメントは、コンサーティーナのベローズの挙動に似て、部品表面に引張荷重が加わると開き、圧縮荷重が加わると閉じます。

Cascaded Arc Gun Technology

カスケードプラズマ方式は、アーク電圧の制御と安定化を目的としてメテコ社が先駆的に開発しました。カスケードアークチャンバーは、アークチャンバー内に設置された電気的に絶縁された一連の中性リング(いわゆるニュートロード)を介してアーク長を固定することを特徴としています(図3)。アーク長が長く固定されているため、プラズマプルームが安定化し、高振幅の電力振動が抑制されます。これにより、高電圧、低電流運転、電圧振動の低減、そしてガス流やガス種がアーク挙動に与える影響の排除など、多くの重要なメリットが得られます。

図3は、シングルカソードプラズマガン設計(SinplexProガン)のカスケードアークチャンバーを示しています。これに対し、TriplexProガンは、ガン電流を3つの電極に分割します。これにより、プラズマガスと溶射材料の加熱が均一かつ効率的になり、アーク接続点における陽極の侵食が低減し、アーク接続位置の精度が向上するため、コーティングプロセスがさらに向上します。3つのアークを高い電圧で動作させることで、長時間にわたって非常に安定したガン動作を実現できます。

セグメンテーションクラックコーティング - カスケードアークAPSを使用して製造

本研究の一環として、Amdry 995Cボンドコートと、エリコンメテコ社製のプラズマ稠密化7~8重量%イットリア安定化ジルコニア(8% YSZ)粉末を用いた様々なトップコートを備えたTBCを作製しました。コーティングは、プラズマエンタルピー、供給速度、溶射距離などの様々な溶射条件を用いて溶射されました。SinplexProを用いて溶射したコーティングでは、ガン出力は中程度の45kWに一定に保たれ、ガン・ワーク間溶射距離(本研究では「DS[TW1] 」と表記)は一定に保たれました。変数は溶射材料です。表1に示すように、3種類の標準的な8% YSZ遮熱コーティング材料を使用しました。

図3:プラズマガンアークチャンバーのカスケードアーク設計。

図5は、得られたコーティングのクラック密度を示しています。コーティングのクラック密度は、コーティング長さ1mmあたり1.2~3.4本の垂直クラックで、最も細かい粉末粒子径を持つMetco 204F粉末で最も高いクラック密度が得られました。注目すべきは、粉末粒子径が最も粗いMetco 204C-NSであっても、溶射距離DS[TW1] 、粉末供給速度40g/分で溶射した場合、2.7本/mmという良好なクラック密度と64%の付着効率を有するコーティングを形成できることです。これは、Guo、Murakami、およびKuroda [2] によって説明された垂直クラックセグメンテーションを伴うTBCコーティングと比較して遜色ありません。このコーティングでは、ガン出力41kW、溶射距離60mm、供給速度わずか20g/分の状態で、最大クラック密度が約4本/mmのコーティングが達成されました。

TriplexPro-210, で溶射されたコーティングの場合、材料はMetco 204F [図5] に固定され、プラズマエンタルピーと溶射距離を変化させて、膜厚500µmおよび1000µmのコーティングが生成されました。図5は、溶射距離が最短の場合に最高のクラック密度が達成されることを明確に示しています。これは、他の固定溶射パラメータの場合、コーティングが溶射される金属基材の温度がセグメンテーションクラックの形成に決定的な役割を果たし、基材温度が最高の場合に単位長さあたりのクラック数が最大になることが実証された結果 [2] を裏付けています。これは、最短の溶射距離が最も高いクラック密度を生み出すことによく対応しています。

図5:種々のガン設定と溶射距離でSinplexProとTriplexProにより溶射されたTBC皮膜のクラック密度。

表1.

| 製品 | D50 [µm] | 公称粒度 [µm] |

|---|---|---|

| Metco 204F | 20 to 30 | -45 +15 |

| Metco 204NS-G | 50 to 57 | -140 +45 |

| Metco 204C-NS | 68 to 77 | -140 +45 |

リンク

溶射距離に加え、プラズマエンタルピーもセグメント化TBCの微細構造の形成に重要な役割を果たします。一定の溶射距離と粉末供給速度において、高エンタルピー溶射は、高いクラック密度を有する、比較的緻密なコーティングを生成します[図6]。プラズマエンタルピーを下げるとクラック密度は低下しますが、達成可能なコーティングの気孔率は増加します。気孔率の増加はコーティングの熱伝導率を低下させるため、クラックセグメンテーションを有するTBCコーティングにおいても望ましい特性となり得ます。 供給速度を上げるとクラック密度はさらに低下しますが、クラックセグメンテーションを有する厚膜TBCの成膜の経済性は大幅に向上します[図6]。TriplexProおよびMetco 204F粉末では、最大150 g/分という極めて高い粉末供給速度が実証されています。

図 6: さまざまな溶射条件で TriplexPro-210 ガンを使用して作製された、セグメンテーションクラックを有する遮熱コーティング。

表2:8% YSZセグメントTBCのサイクリックバーナー試験結果。コーティングの厚さは1mm。✔ = 合格、✘ = 不合格。

| YSZ トップコート | トップコートの特徴 | T1で2000サイクル | T1で7000 サイクル | T1 で7000サイクル +T1 200°C で1000サイクル |

|---|---|---|---|---|

| Metco 204F |

高いセグメンテーションクラック密度 |

✔ | ✔ | ✔ |

|

中程度のクラック密度 |

✔ | ✔ | ✘ | |

|

低いクラック密度 |

✔ | ✔ | ✘ | |

| 多孔質およびセグメンテーションクラック | ✔ | ✔ | ✘ | |

| 参照 YSZ | 多孔質 | ✘ |

セグメンテーションクラックコーティングー性能

従来のAPS(カスケードアークガン)技術を用いて製造されたセグメント化TBCの性能を評価するため、セグメント化クラック密度と気孔率の異なるコーティングを、標準的なAPS多孔質参照コーティングと比較し、エロージョン試験およびサイクリックバーナーリグ試験を実施しました。

溶射距離とプラズマエンタルピーを変化させることで、TriplexPro-210カスケードガンを用いて、高(3.3/mm)、中(2.3/mm)、低(1.5/mm)のクラック密度のコーティングと、クラック密度は低いが気孔率が高い(2.2/mm)コーティングを製造しました。

表2に示すバーナーリグ試験の結果から、セグメント化コーティングが多孔質参照コーティングよりも優れた性能を示し、セグメント化TBCの中ではクラック密度が最も高いコーティングが最も優れた性能を示すことが明らかになりました。同時に、セグメント化TBCコーティングは多孔質APS参照コーティングよりもはるかに高い耐エロージョン性を示しました[図7]。 全体として、クラックセグメント化コーティングは、多孔質参照コーティングと比較して性能が大幅に向上します。さらに、カスケードアークガン技術により、これらのセグメント化コーティングを非常に経済的に適用できます。

図7:E50TF121/ASTM G76に準拠した固体粒子エロージョン試験におけるセグメント化多孔質8% YSZ(Metco 204F)遮熱コーティングの性能。コーティング厚は1mmです。

セグメント化クラックを有するコーティング - カスケードアークサスペンションプラズマ溶射による作製

従来の大気圧プラズマ溶射(APS)に加え、サスペンションプラズマ溶射(SPS)もセグメント型TBCの製造に使用できます。サスペンションプラズマ溶射では、サブミクロンの微細粉末粒子を使用し、セラミックと液体(通常はエタノール)の懸濁液として溶射ガンに供給します。

要約と結論

カスケードアークプラズマガン技術は、ガスタービンエンジンの高温部に使用される遮熱コーティング(TBC)の製造に使用されるジルコニア粉末材料を最も均一に加熱・溶融できるという利点があります。この技術により、従来の多孔質TBCと比較して、サイクル寿命と耐エロージョン性が向上したセグメント型TBCを製造できます。

カスケードアークガン技術は、従来のAPSを用いたセグメント型TBCの製造において大きな利点があります。SinplexProおよびTriplexProを用いたセグメント型TBCの溶射では、高い粉末供給速度を実現できます。さらに、これらのガンでは優れた付着効率も達成されています。これらの特性を組み合わせることで、セグメント型TBCを非常に経済的かつ迅速かつ効率的に作製することが可能になります。さらに、カスケードアークプロセスは非常に安定しており、高い再現性とコーティング品質の一貫性を保証します。

本研究では、より大きな溶射距離とジルコニア粉末材料の様々な粒度が、得られるコーティングの微細構造、特にコーティングにおけるセグメンテーションクラックの密度に及ぼす影響を調査しました。TriplexProでは、最大2DSの溶射距離でもセグメント構造が形成されることが示されました。これらの大きな溶射距離は、タービンブレードやベーンなどの複雑な部品を溶射する際のガン操作とロボットプログラミングに役立ちます。

SinplexProでは、粗めの粉末(Metco 204C-NS)を含む様々な粒度の粉末を使用して、中程度のガン出力設定でセグメント型TBCを製造できることが実証されました。生成されたデータにより、セグメント型TBCの製造において、様々なガンと粉末の組み合わせを想定することが可能になります。

さらに、カスケードアーク技術は、サスペンションプラズマ溶射(SPS)プロセスを用いたセグメント型TBC作製のための優れたプラットフォームであることも実証されています。

参考文献

- Forecast International: www.forecastinternational.com

- Hongbo Guo, Hideyuki Murakami and Seiji Kuroda: Segmentation Cracks in Plasma Sprayed Thin Thermal Barrier Coatings; in Advanced Ceramic Coatings and Interfaces; D. Zhu and U. Schulz (eds); John Wiley and Sons, 2007