随着燃气轮机热效率的不断提升,其热端部件的强效热防护技术也在持续发展。垂直裂纹热障涂层(TBCs)相较于传统热障涂层,展现出更优的热循环性能和更强的抗侵蚀能力。采用欧瑞康美科级联式电弧喷涂技术及高品质等离子致密化8%氧化钇稳定氧化锆(YSZ)涂层解决方案,不仅满足设计要求,还在涂层可复制性、重复性及加工成本效益方面提供了显著优势。

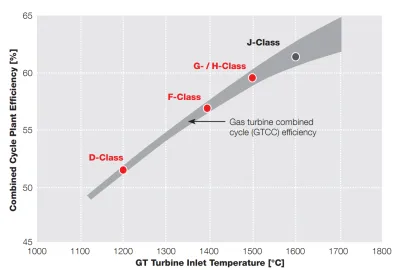

图 1:燃气轮机透平进气温度对联合循环电厂总效率的影响。

燃气轮机是卡诺循环热机。这意味着其热效率和核心功率与进入发动机涡轮段的气体温度直接相关,如图1所示。因此,涡轮热端部件的冷却与热防护系统的改进,一直是燃气轮机成功的关键因素之一。部件的热防护是通过所谓的“热障涂层(TBC)”实现的,该涂层通常由一层抗氧化的金属粘结层构成,其上再沉积一层低导热系数的陶瓷材料——主要为氧化锆基材料。如今,热障涂层已成为燃气轮机中的关键设计要素,并且由于现代设计的气体温度已超过底层金属部件的熔点[图1],任何热障涂层的失效都可能危及整个发动机的安全。

2016年,全球燃气轮机产业规模达780亿美元[1],其中70%用于航空应用(涡扇、涡轴、涡桨及辅助动力装置发动机),30%用于陆基应用(机械驱动与发电)。后者满足了全球约26%的电力需求,而前者则几乎为所有大型商用与军用飞机提供推进动力。燃气轮机发动机能效的提升——无论是增加陆基机型的发电量,还是提高喷气发动机的推重比与耐久性——过去和未来都将依赖于热障涂层(TBC)技术的发展。

垂直裂纹热障涂层

热障涂层(TBC)最早应用于静止的发动机部件。到20世纪80年代末,TBC首次被用于旋转叶片。这一应用要求TBC具有最大化的应变容限,而这一目标通常是通过一种特殊的陶瓷面层结构来实现的,该结构可概括为垂直裂纹。垂直裂纹通常具有多种不同形式,如图2所示。其中一种形式是垂直柱状结构,它是通过以下方式实现的:利用电子束物理气相沉积或等离子喷涂-物理气相沉积工艺从气相生长出陶瓷TBC材料的柱状结构,或通过例如悬浮液等离子喷涂等工艺进行团簇沉积。采用EB-PVD工艺实现的柱状结构,是航空发动机转子叶片上应用TBC的首选方法。

图2: 由欧瑞康美科采用多种等离子喷涂工艺(包括采用联式喷涂技术的大气等离子喷涂和悬浮液等离子喷涂)制备的垂直裂纹热障涂层。

垂直裂纹涂层

垂直裂纹的间距:15 至 150 µm;可通过形核率或表面粗糙度控制。等离子工艺:PS-PVD,悬浮液等离子(级联式)

垂直裂纹涂层:内部裂纹

垂直裂纹的间距:100 至 750 µm;由喷涂参数控制。等离子工艺:大气等离子(级联式),悬浮液等离子(级联式)

垂直裂纹涂层:表面纹理/结构裂纹

垂直裂纹的间距:500微米 至数千微米;由几何设计控制。工艺:大气等离子(常规或级联式)

图2还展示了另一种分段形式,即垂直裂纹分段(也称致密垂直裂纹涂层)。该涂层可通过两种方式制备:一是采用大气等离子喷涂陶瓷面层,并通过精确控制喷涂参数来形成固有裂纹;二是在三维结构化表面(如铸造表面或焊接网格)上沉积陶瓷,从而诱导表面结构开裂。目前,裂纹分段涂层是发电燃气轮机转子叶片的两大标准之一,另一标准则是具有可控(高)孔隙率和微裂纹的无分段热障涂层。

将陶瓷热障涂层进行分段处理,是提高涂层应变耐受性的理想手段。在部件表面承受拉伸载荷时,这些分割单元会张开;而在承受压缩载荷时,它们则会闭合,其行为类似于手风琴的风箱。

级联式等离子喷枪

这种级联式等离子喷涂方法由美科公司首创,旨在控制和稳定电弧电压。级联式电弧室的特点是,通过在电弧室内设置一系列绝缘的中性环(即所谓的“中性极”,neutrodes),来固定电弧的长度[图3]。这种被延长且固定的电弧长度,其优势在于能够稳定等离子体射流,并消除高幅度的功率振荡。这带来了若干重要优势,即更高的电压、更低的电流、更低的电压振荡以及避免气流和气体类型对电弧行为的影响。

图3展示了一种单阴极等离子喷枪设计(SinplexPro喷枪)的级联电弧室。与此不同,TriplexPro枪则将总电流分配到三个电极上。通过更均匀、高效地加热等离子体气体和喷涂材料,减少电弧附着点处的阳极侵蚀,以及更明确地界定电弧附着位置,这种方法进一步优化了涂层工艺。这三条在更高总电压下工作的电弧,其优势在于能够确保等离子体枪在长时间内保持非常稳定的运行。

具有分段裂纹的涂层——采用级联电弧大气等离子喷涂制备

在本研究的一个方面,制备了具有Amdry 995C粘结层和不同面层的TBCs,面层材料为欧瑞康美科等离子致密的7-8 wt%氧化钇稳定氧化锆(8% YSZ)粉末。涂层采用了不同的喷涂参数,如等离子焓、送粉率和喷涂距离。对于使用SinplexPro 设备喷涂的涂层,喷枪功率恒定保持在中等水平的45 kW,并设定了喷枪至工件的喷涂距离(本研究中记为“DS”)。变量为热喷涂材料。使用了三种标准的8% YSZ热障涂层材料,如表1所示。

图 3:等离子喷枪内部的级联式电弧设计。

图5展示了所制备涂层的裂纹密度。涂层中的裂纹密度范围为每毫米涂层长度1.2至3.4条垂直裂纹,其中Metco 204F粉末制备的涂层裂纹密度最高,该粉末的颗粒尺寸最细。值得注意的是,即便是颗粒尺寸最粗的Metco 204C-NS粉末,在喷涂距离为DS、送粉率为40 g/min的条件下进行喷涂,也能制备出裂纹密度为2.7条/毫米且沉积效率达64%的优质涂层。这与郭、村上和黑田[2]所描述的具有垂直裂纹分割结构的TBC涂层相比,其结果更具优势。在他们的研究中,为获得最大裂纹密度约为4条/毫米的涂层,所需枪功率为41 kW,喷涂距离为60 mm,而送粉率仅为20 g/min。

对于采用TriplexPro-210 枪喷涂的涂层,固定使用Metco 204F粉末[图5],通过改变等离子体焓和枪的喷涂距离,制备出厚度为500 µm和1000 µm的涂层。图5清晰地表明,最短的喷涂距离能获得最高的裂纹密度。这一结果印证了文献[2]的结论,该研究证明,在其他喷涂参数固定的情况下,涂层所喷涂的金属基底的温度对分割裂纹的形成起着决定性作用——即基底温度越高,单位长度内的裂纹数量就越多。这与最短喷涂距离产生最高裂纹密度的现象是吻合的。

图5:使用SinplexPro和TriplexPro枪,在不同枪参数和喷涂距离下喷涂的TBC材料的裂纹密度。

除了喷枪的喷涂距离外,等离子体焓值对垂直裂纹热障涂层微观结构的演变也起着重要作用。在给定的喷涂距离和送粉速率下,高焓值喷涂会产生裂纹密度较高的致密涂层[图6]。降低等离子体焓值会减少裂纹密度,但会增加涂层的孔隙率。对于具有裂纹分段的热障涂层,提高孔隙率也可能是一个理想特性,因为孔隙率的增加会降低涂层的热导率。提高送粉速率可进一步降低裂纹密度,并能显著改善制备带垂直裂纹厚的热障涂层时的经济性[图6]。使用TriplexPro喷枪和Metco 204F粉末,已可实现高达150 g/min的极高送粉速率。

图 6:TriplexPro-210喷枪在不同喷涂参数下制备的具有垂直裂纹。

表2:8%钇稳定氧化锆垂直裂纹热障涂层的循环燃烧台测试结果。涂层厚度为1毫米。✔ = 通过;✘ = 失败。

| 钇稳定氧化锆面层 | 面层的涂层特性 | 2000次循环(T1条件下) | 7000次循环(T1条件下) | 7000次循环(T1条件下)+ 1000次循环(T1+200°C条件下) |

|---|---|---|---|---|

| Metco 204F | 高裂纹密度 | ✔ | ✔ | ✔ |

| 中裂纹密度 | ✔ | ✔ | ✘ | |

| 低裂纹密度 | ✔ | ✔ | ✘ | |

| 多孔且存在垂直裂纹 | ✔ | ✔ | ✘ | |

| 参考钇稳定氧化锆 | 多孔 | ✘ |

垂直裂纹涂层——涂层性能

为评估采用级联式喷枪技术的传统大气等离子喷涂所制备的垂直裂纹热障涂层的性能,将具有不同分段裂纹密度和孔隙率的涂层与一种标准大气等离子喷涂的多孔涂层进行了冲蚀和循环燃烧室台架测试对比。

通过改变喷涂距离和等离子体焓值,使用TriplexPro-210级联电弧枪制备了高(3.3/毫米)、中(2.3/毫米)、低(1.5/毫米)三种裂纹密度的涂层,和一种裂纹密度低(2.2/毫米)但孔隙率更高的涂层。

如表2所示的燃烧室台架测试结果,显然垂直裂纹涂层的性能优于多孔涂层,且在垂直裂纹热障涂层中,裂纹密度最高的涂层表现最佳。同时,垂直裂纹热障涂层的抗冲蚀性远高于传统的大气等离子多孔涂层[图7]。总体而言,带垂直裂纹的涂层在性能和多孔涂层相比优势明显。此外,级联式喷枪在制备此类垂直裂纹涂层时也具有很高的经济性。

图7:垂直裂纹与多孔8% 钇稳定氧化锆(Metco 204F)热障涂层在固体颗粒冲蚀试验中的性能(依据E50TF121/ASTM G76标准)。涂层厚度为1毫米。

垂直裂纹涂层——采用级联式悬浮等离子喷涂技术制备

除了传统的大气等离子喷涂,悬浮等离子喷涂也可用于制备垂直裂纹热障涂层。悬浮等离子喷涂技术利用超细的亚微米级粉末颗粒,这些颗粒以陶瓷和液体(通常乙醇作为溶剂)形成的悬浮液形式送入喷枪。

总结与结论

级联式等离子枪技术的优势在于,能够对用于制造燃气轮机热端部件热障涂层的氧化锆粉末材料进行最均匀的加热和熔化。利用该技术可制备出垂直裂纹热障涂层,与传统多孔热障涂层相比,其循环寿命和抗冲蚀性更佳。

在采用传统大气等离子制备垂直裂纹热障涂层方面,级联式喷枪具有显著优势。使用SinplexPro和TriplexPro喷枪喷涂垂直裂纹热障涂层时,可采用较高的送粉率。此外,这些喷枪还能实现良好的沉积效率。这些特性的结合,为垂直裂纹热障涂层的制备提供了一种非常经济、快速且高效的方法。同时,级联式电弧工艺非常稳定,确保了涂层质量的可重复性和一致性。

在本研究中,我们研究了增大喷涂距离以及使用不同粒径的氧化锆粉末材料对所得涂层微观结构的影响,特别是对涂层中垂直裂纹密度的影响。研究结果表明,在喷涂距离远至2DS时,TriplexPro喷枪仍能制备出具有垂直裂纹结构的涂层。这些更大的喷涂距离有助于对涡轮叶片和导向叶片等复杂零件进行喷涂时的喷枪操控和机器人编程。

对于SinplexPro喷枪,研究证实,在适中的喷枪功率设置下,可使用多种粒径规格的粉末(包括粗粉Metco 204C-NS)来制备垂直裂纹热障涂层。所生成的数据为制备垂直裂纹热障涂层时,多种喷枪与粉末的组合方案提供了可能性。

此外,研究也证明,级联式电弧技术同样是采用悬浮等离子喷涂工艺制备垂直裂纹热障涂层的绝佳平台。

参考文献

- Forecast International: www.forecastinternational.com

- Hongbo Guo, Hideyuki Murakami and Seiji Kuroda: Segmentation Cracks in Plasma Sprayed Thin Thermal Barrier Coatings; in Advanced Ceramic Coatings and Interfaces; D. Zhu and U. Schulz (eds); John Wiley and Sons, 2007