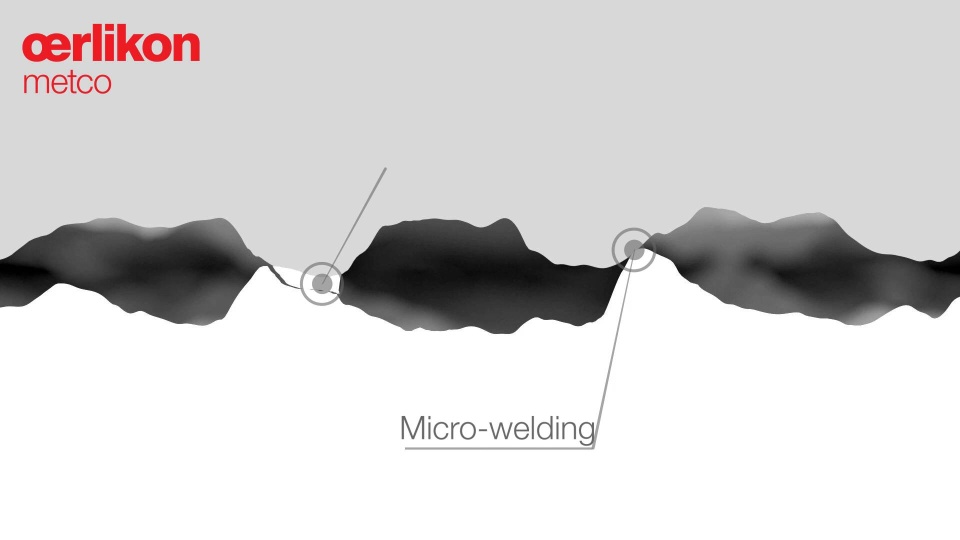

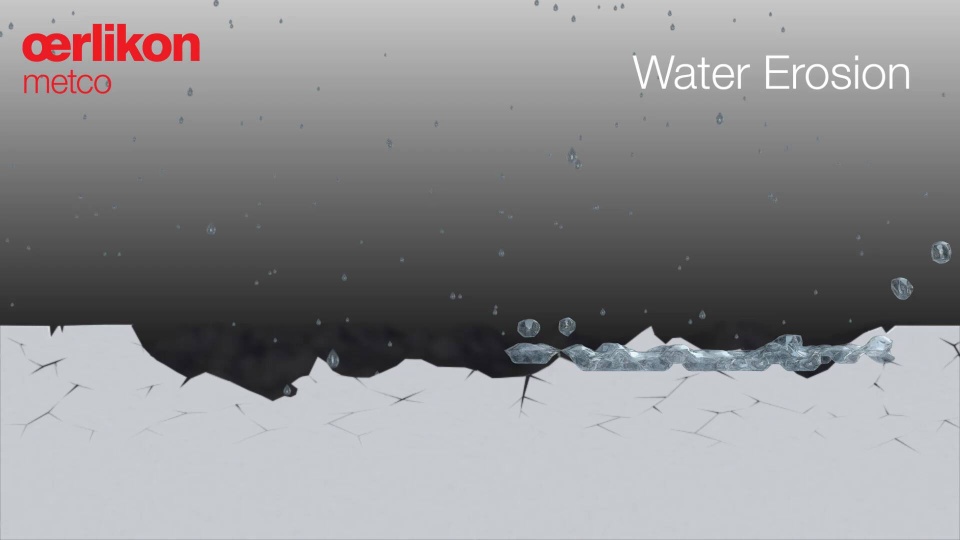

様々な使用環境において、部品の寿命と性能は、腐食、摩耗、疲労、熱特性など、諸現象の影響を受けます。最適なソリューションを確保するには、目的、ならびに曝露される環境を深く理解する必要があります。

表面あるいは表面を超える課題に対しても、エリコンメテコは経済的なソリューションを提供し、コンポーネントの寿命、パフォーマンス、信頼性を向上させます。ここで説明している機能のソリューションは、エリコンメテコの用途にカスタマイズされた方法がお客様の直面する設計の課題を正常に解決した多数のソリューションのうちの一部です。